Что такое пресс-форма?

Пресс-форма — это сложный по конструкции технологический инструмент для производства изделий из пластмасс, которое задает конфигурацию изделия при литье под давлением.

Литьевая форма определяет параметры будущей отливки, от первичных: длина, ширина, высота, и до вторичных: шероховатость и фактура поверхности, плотность изделия (плотность напрямую связана с прочностью). Этот инструмент — главное звено в серийном и массовом производстве деталей из пластика и других материалов. Подробнее про Пресс-формы для производства тары читайте на сайте posclub.ru/press-formy-dlya-plastikovoj-tary

Этапы производства пресс-форм.

Изготовление проходит этапы – от проектирования до испытаний формы на работоспособность.

Дизайн изделия

Первый этап определяет необходимый объем работ. Перед проектированием формы конструктор должен понимать, как будет выглядеть отливка, для этого, предварительно, делают наброски готового изделия.

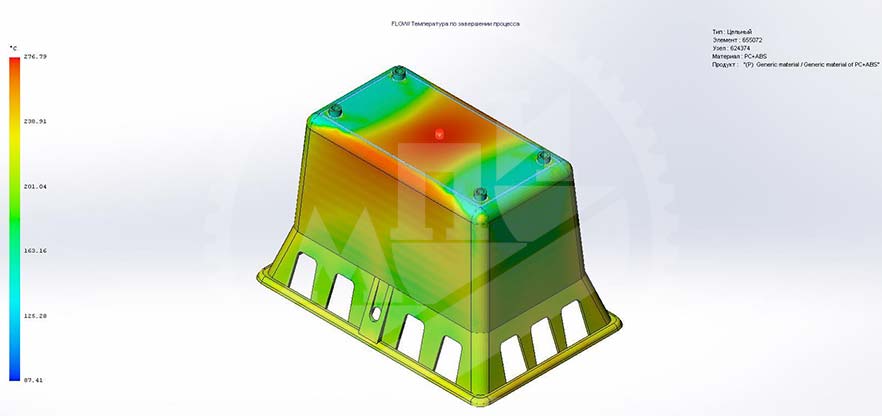

На основе этих эскизов проектируется 3D-модель отливки, количество изделий в литьевом механизме, производится расчет поперечного сечения литников, размеров формообразующих деталей (матрицы, пуансона, знаков), расчет усадки изделия.

На данном этапе появляется возможность выявить погрешности, устранив дефекты, неточности. Модель изделия проходит проверку по нескольким параметрам методом конечно-элементного анализа. Результаты анализов дают рекомендации, где лучше всего выбрать точку впрыска, определяет кривизну поверхности, равномерность толщины стенок, скругления, уклоны.

Проектирование пресс-формы

На втором этапе рождается 3D- модель непосредственно пресс-формы и конструкторская документация. Эта стадия определяет необходимый набор стандартных изделий, составных частей и компонентов литьевой оснастки. Все элементы составляющей должны быть точно подобраны друг к другу.

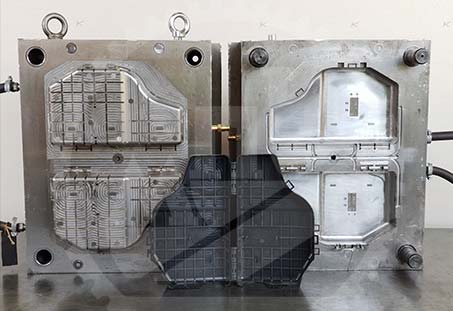

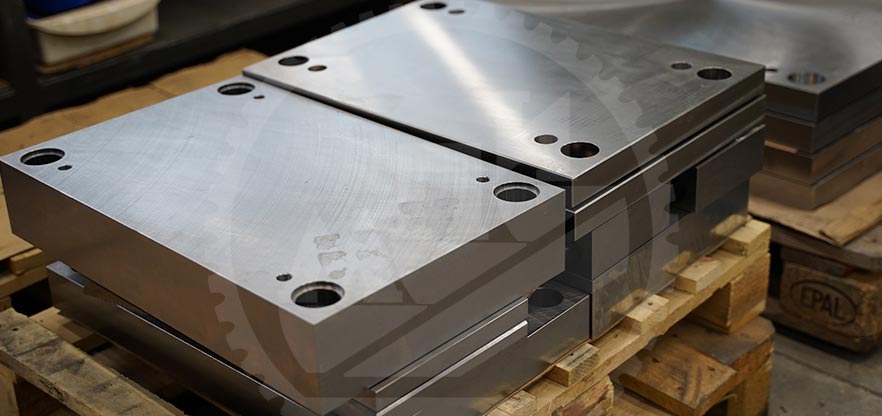

Этап изготовления пресс-формы

Значительная часть всех составляющих элементов литьевой оснастки проходит обработку на оборудовании с ЧПУ и электроэрозионных станках. Предполагается следующая технология обработки:

- ■

- ■

- Черновая механическая обработка, при которой снимается основное слой материала, назначаются припуски на рабочие поверхности от 0,5 до 1,5мм.

- Термическая обработка в вакуумной печи, которая предполагает закалку формообразующих деталей, создавая износостойкость рабочих поверхностей.

- Получистовая и чистовая обработка – значимая часть, на которой выполняются точная обработка рабочих поверхностей. Если в отливке преобладают тонкостенные ребра, поднутрения, острые, прямые углы, то пуансон с матрицей проходят обработку дополнительно на электроэрозионных станках.

- Финишная доводка и отделка рабочих поверхностей может включать в себя различные методы – от ручной полировки до электрохимической и лазерной обработки.

- При необходимости на формообразующие поверхности наносятся различные покрытия и выполняется поверхностное упрочнение.

Сборка и испытание.

Для подгонки и сборки пресс-форма переходит в руки слесаря-инструментальщика, так как для надежной работы механизма необходима тщательная пригонка всех его частей. Именно на этой стадии обнаруживаются недоработки, исправляются все ошибки.

Все этапы преследуют одну цель – получение литьевой оснастки заданного качества. Поэтому испытания проводятся в реальных условиях эксплуатации.

Если во время испытаний выявились недочеты, то группа инженеров мгновенно принимает решение о доработке, при необходимости – связывается с заказчиком.

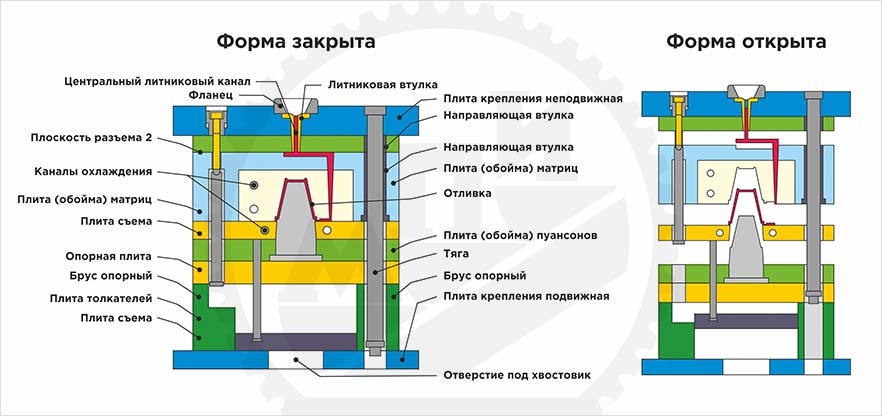

Устройство пресс-формы.

Итак, подытожим, что литьевая оснастка – это конструкция для создания серийного количества однотипных изделий конкретной геометрии и стабильного качества. Из чего же она состоит?

Основными узлами являются:

Пакет плит (корпус пресс-формы)

В общем случае он состоит: верхние и нижние плиты крепления, брусья, обойма матрицы, обойма пуансона, плита толкателей, плита хвостовика. В зависимости от типа и сложности формы состав пакета может изменяться.

Формообразующие детали (ФОД)

Это детали, которые при закрытии пресс-формы образуют полость, в которую заливается пластмасса. К ФОД относятся, как правило, следующие детали:

- Пуансон – основной элемент ФОД, расположен на подвижной части пресс-формы.

- Матрица — основной элемент ФОД, расположена на неподвижной части пресс-формы.

- Ползуны – детали, движение которых происходит в плоскости перпендикулярной направлению смыкания или размыкания пресс-формы и имеют отдельный привод. Привод может быть как от движения раскрытия или закрытия пресс-формы, так и внешним (гидравлическим, пневматическим и т.д.) Ползуны вводятся в конструкцию пресс-формы при необходимости сформировать сложные боковые поверхности отливки.

- Знаки как правило, съемные элементы ФОД, служат для оформления отверстий, карманов, пазов, поднутрений и т.п. Знаки бывают подвижными и неподвижными. Также сменные знаки могут применятся для выпуска разных, но схожих по геометрии деталей на одной пресс-форме.

Следует упомянуть так называемые закладные знаки. Они применяются для опытных и малосерийных пресс-форм. Закладной знак представляет из себя элемент ФОД, который устанавливается в пресс-форму перед каждым циклом литья, извлекается из пресс-формы вместе с отливкой, извлекается из отливки и устанавливается обратно в пресс-форму.

Для выполнения внутренней резьбы применяются вращающиеся знаки, они могут иметь механический, гидравлический или электрический привод. Для выполнения резьбы в недорогих вариантах изготовления пресс-форм используются закладные резьбовые знаки, они выкручиваются из отливки оператором и устанавливаются в пресс-форму вручную. В таком случае изготавливается несколько комплектов закладных знаков. Этот вариант не подходит для воспроизводительной работы, т.к. ТПА работает только в режиме Полуавтомат.

Элементы ФОД могут быть как цельными деталями, так и сборными узлами. Конкретное исполнение ФОД зависит от геометрии отливки, технических требований к пресс-форме и технологических возможностей изготовителя.

Литниковая система.

Элемент пресс-формы, который обеспечивает попадание расплава из сопла термопластавтомата (ТПА) в формообразующую полость пресс-формы. Конструкций литниковых систем существует много, от простых холодноканальных с ручным откусыванием литника от детали до сложных горячеканальных систем с автоматическим управлением клапанами, которые сильно экономят материал и позволяют качественно замаскировать точку впрыска. Тип и конструкция литниковой системы оказывают существенное влияние на цену пресс-формы.

Система охлаждения.

Так как литьё под давлением предусматривает переход материала отливки из расплавленного состояния в твердое, предусмотрено охлаждение формообразующей полости. Львиная доля машинного времени цикла литья, как раз приходится именно на охлаждение детали. Отсюда следует, что система охлаждения является очень важным элементом пресс-формы. Система охлаждения представляет из себя совокупность каналов охлаждения в ФОД, которые объединяются в контуры, по которым циркулирует жидкий теплоноситель. От качества проектирования и работы системы охлаждения во многом зависит время цикла (читай цена отливки) и качество – эффективность охлаждения сильно влияет на коробление отливки при окончательном остывании, после извлечения из формы.

Также система охлаждения применяется для поддержания рабочей температуры ФОД при литье некоторых видов пластмасс. Например, при литье поликарбонатов, рекомендуемая температура ФОД – 55-75°C. Для этого система охлаждения подключается к термостату.

При проектировании пресс-форм работа системы охлаждения проходит проверку в процессе комплексного математического моделирования процесса литья под давлением.

Для подключения системы охлаждения используются стандартные БРС (быстро разъемные соединения) или любые другие, по желанию заказчика.

Литниковая система.

Элемент пресс-формы, который обеспечивает попадание расплава из сопла термопластавтомата (ТПА) в формообразующую полость пресс-формы. Конструкций литниковых систем существует много, от простых холодноканальных с ручным откусыванием литника от детали до сложных горячеканальных систем с автоматическим управлением клапанами, которые сильно экономят материал и позволяют качественно замаскировать точку впрыска. Тип и конструкция литниковой системы оказывают существенное влияние на цену пресс-формы.

Система выталкивания изделия.

Предназначена для извлечения отливки из пресс-формы, как правило, представляет из себя различное количество цилиндрических выталкивателей. Менее распространены системы с плитой съема, многоступенчатое выталкивание (когда выталкиватели движутся не синхронно), съем вывинчиванием (для резьбовых деталей), проворотом (для косозубых шестерен).

Менее распространены системы с плитой съема, многоступенчатое выталкивание (когда выталкиватели движутся не синхронно), съем вывинчиванием (для резьбовых деталей), проворотом (для косозубых шестерен).

Работа системы выталкивания обычно обеспечивается стандартным приводом ТПА, но возможны варианты с внешним приводом: гидравлика, пневматика, электропривод.

Особенностью проектирования системы выталкивания являются требования к циклу работы пресс-формы: деталь выпадает на транспортер или в накопитель, деталь снимается оператором или роботом.

Элементы управления.

Не совсем удачный термин включает в себя: направляющие колонки, направляющие втулки, лекальные колонки, запирающие клинья, центраторы, счетчики циклов и т.п. Как правило, покупаются как стандартные детали у производителя комплектующих для пресс-форм. Нашей компании доступны как отечественные, так и европейские производители, комплектующие из Азии и Северной Америки не используем – политика компании.

Классификация пресс-форм.

В данном разделе приведен классификатор сложности пресс-форм, который поможет вам сформировать первоначальное представление о пресс-форме, которую вы хотите получить.

Мы знаем, сто существует ГОСТ 27358-87, где есть классификатор сложности, но он, к сожалению, мало информативен для потребителя отливок.

По количеству смыканий:

| Количество смыканий | Отличия | Плюсы | Минусы | Влияние на цену |

|---|---|---|---|---|

| До 10 000 | ФОД изготовлены из предзакаленного материала твердостью <30HRC (1.2311)

Корпус изготовлен из Ст.45 ГОСТ 1050 |

Подходит для опытных партий нацеленных, на «прощупывание рынка» или для заранее известного количества необходимых отливок. | В случае увеличения потребности в отливках, как правило – заказ новой пресс-формы. Но возможны варианты, если при заказе была оговорена возможность замены ФОД на более стойкие. | Самый доступный вариант для отдельной пресс формы* |

| До 150 000 | ФОД изготовлены из материала твердостью 36…42HRC (Nimax Uddeholm, Formadur 400, 1.2083, 40Х13 ГОСТ 5632) Корпус изготовлен из 1.1730, Ст.45 ГОСТ 1050 | Подходит для изготовления большинства товарных партий деталей, возможен капитальный ремонт с восстановлением ресурса. | Не выявлено. | Самый распространенный заказ. |

| Свыше 150 000 | ФОД изготовлены из материала, с термической обработкой твердостью >50HRC (1.2083, 40Х13 ГОСТ 5632), возможно, с покрытием и поверхностным упрочнением. Корпус изготовлен из 1.2085, 1.1730, 1.2311, 1.2714, 1.2738 | Подходит для массового деталей, возможен капитальный ремонт с восстановлением ресурса. | Высокая цена, увеличенное время изготовления, по сравнению с предыдущими вариантами, сложность последующих изменений (при необходимости заказчика внести изменения в дизайн отливки) | Самый дорогой вариант. |

* — возможно изготовление отдельно комплекта ФОД для применения в стандартизированном (в нашей компании) корпусе пресс формы (Блоке), это самый доступный вариант, но он имеет свои ограничения по возможным габаритам и геометрии отливки. Размещение заказа на литьё, соответственно, возможно только в нашей компании.

По литниковой системе:

| Вид литниковой системы | Отличия | Плюсы | Минусы |

|---|---|---|---|

| Холодноканальная с впрыском в изделие. | Литник представляет собой одно целое с отливкой. | Надежность | Литник остается на отливке, удаляется оператором или потребителем, т.е. необходима отдельная операция по удалению литника. Расход материала включает в себя, помимо объема отливки, объем литника. (Литник можно переработать впоследствии, но понадобится гранулятор или дробилка, и это возможно не на всех материалах.) |

| Холодноканальная с самоотрывным литником. | Литник отделяется от отливки механизмом пресс-формы. | Возможность получения деталей без непосредственного участия оператора в их изготовлении – оператор занят только обслуживанием ТПА. Более стабильное качество деталей, т.к. отсутствует ручная операция, связанная с обработкой отливки. | Необходимость сортировки (ручной или автоматической) отливок и литников. Расход материала включает в себя, помимо объема отливки, объем литника. (Литник можно переработать впоследствии, но понадобится гранулятор или дробилка, и это возможно не на всех материалах) |

| С обогреваемой литниковой втулкой. | Хорошо комбинируется с предыдущими вариантами, с их плюсами и минусами. | Повышение качества литья – путь расплава в холодной части пресс-формы сокращается. Экономия материала, т.к. объем материала в литниковой втулке не уходит в отходы. | Усложняет эксплуатацию пресс-формы: появляется еще одна зона контроля температуры. |

| Горячеканальная система с коллектором | Применяется для многоточечного впрыска в отливку (отливки) или для переноса точки впрыска в отдаленную по расстоянию/углу область детали. (Существуют детали, литье которых без такой системы невозможно. Например, крупногабаритные тонкостенные детали) | Полное исключение отходов при серийном производстве, гибкость наладки при изменении свойств материала (к сожалению, встречается в разных партиях одного и того же материала). Легкость полной автоматизации процесса литья. | Нуждается в высококвалифицированном персонале: наладчиках и технологах. |

| Горячеканальная система с коллектором и запорными клапанами. | Аналогично предыдущей. Применяется, когда надо замаскировать точки впрыска, или в особо сложных деталях, когда нужно управлять последовательность впрыска в различные зоны детали или гнезда пресс-формы. | Полное исключение отходов при серийном производстве, гибкость наладки при изменении свойств материала (к сожалению, встречается в разных партиях одного и того же материала). Легкость полной автоматизации процесса литья. Позволяет замаскировать точку впрыска даже на лицевой поверхности отливки. Позволяет более гибко управлять процессом литья сложных в производстве деталей. | Нуждается в высококвалифицированном персонале: наладчиках и технологах. Нуждается в качественном ТО, обученным персоналом. Нуждается в подводе сжатого воздуха или гидравлики к запорным клапанам. |

По гнездности (количеству мест в пресс-форме):

| Гнездность | Отличия | Плюсы | Минусы |

|---|---|---|---|

| 1 | Изготовление одной отливки за один цикл работы ТПА | Нет | Не всегда можно сделать одноместную пресс-форму: если объем минимальной дозы впрыска ТПА больше объема детали, это приведет к деструкции материала от длительного нагрева. |

| N — гнездная | За один цикл работы ТПА получается N отливок. (Напоминаем, что цена отливки, в общем случае, формируется из цены материала и цены одного цикла ТПА) | Снижение в N раз стоимости работы по изготовлению отливок. | На многогнездных формах часто применяется ГКС в разных видах, что оказывает соответствующие влияние на цену, но, как правило, возможны и различные холодноканальные варианты конструкции. |

| N+M – гнездная (N и M от единицы) | За один цикл лить ТПА получаются детали двух и более видов. | Снижение в N раз стоимости работы по изготовлению отливок. Если отливки собираются в один узел, то этот вариант улучшит его собираемость. Т.К. режимы литья, и усадка материала (зависит от партии материала) одинаковы для всех деталей узла. | Не всегда возможно применение данного метода: детали должны иметь схожий объем, толщину стенок и ряд других параметров. Часто применяется ГКС в разных видах, что оказывает соответствующие влияние на цену, но, как правило, возможны и различные холодноканальные варианты конструкции. |

По гнездности (количеству мест в пресс-форме):

| Цикл работы | Отличия | Плюсы | Минусы | Влияние на цену |

|---|---|---|---|---|

| Ручное | Применяется для опытного производства и маленьких серий. Как правило, используется для пресс-форм с закладными знаками. | Нет | Низкая стабильность цикла, т.к. время цикла зависит от стабильности действий оператора. | Самое простое решение. |

| Полуавтомат — человек | Применяется для литья с закладными деталями или необходимостью ручного извлечения детали, не допускающего её падения в накопитель. В этом случае система выталкивания, в конце цикла, обеспечивает положение отливки удобное для её съема оператором. | Удобство и простота эксплуатации. | Низкая стабильность цикла, т.к. время цикла зависит от стабильности действий оператора. | Не имеет. |

| Полуавтомат -робот (роботизированный автомат) | Применяется для литья с закладными деталями или необходимостью аккуратного извлечения детали, не допускающего её падения в накопитель. В этом случае система выталкивания, в конце цикла, обеспечивает положение отливки удобное для её извлечения роботом. | Высокая стабильность работы комплекса с использованием робота манипулятора для ТПА, гарантированно высокое качество. | Обязательно наличие робота и обученного персонала по его наладке и обслуживанию. Необходим жесткий контроль выполнения всех регламентных работ по обслуживанию пресс-формы и соответствующий персонал. | Не значительно, если информация по использованию робота была своевременно внесена в ТЗ на пресс-форму. |

| Автомат | Применяется для крупных партий деталей. Плюсы и минусы соответствуют выбранным гнездности и литниковой системе. | Самая высокая производительность и стабильность качества без особых требований к операторам. | Нуждается в качественном ТО, обученным персоналом. | Зависит от общей конфигурации: литниковая система, гнездность. |

Производительность и ресурс работы.

В чем же секрет ресурса литьевого инструмента? Чтобы спроектированный механизм работал с большим «выхлопом» необходимо пройти все этапы производства со строгим соблюдением правил. Но весомым фактором в этом играет материал, из которого сделаны формообразующие детали. ФОД изготавливают из высококачественной инструментальной стали. Наша компания, если нет особых требований заказчика, применяет коррозионностойкую (нержавеющую) сталь 40Х13 или её европейский аналог 1.2083 (1.2083ESR), с требуемой термообработкой. Данный вид материала исключителен тем, что после термической обработки его кристаллическая решетка формируется таким образом, что материал не подвергается коррозии и износу, тем самым увеличивая ресурс работы на сотни тысяч циклов. Применяя современные технологии, нынешние пресс-формы долговечны, изготовление придерживается строгому соблюдению тех. процесса и прохождению всех этапов «рождения» механизма для литья

Пресс-форма — цена изготовления

«Сколько будет стоить пресс-форма?» — частый вопрос при обращении к изготовителю. Обычно, вместо ответа клиент получает массу малопонятной информации, которая запутывает его.

Так от чего же всё-таки её зависит цена?

Основные параметры изделия, влияющие на цену это:

— Размер изделия — чем больше размер, тем больше и тяжелее форма и дороже ее обработка.

— Вид

— Ресурс

— Надежность конструкции

— Тип литниковой системы

— Тип системы толкателей

— Требования к поверхности отливки. Нанесение шагрени или полировки являются доп. операциями.

С учетом всех внешних параметров составляют итоговую цену, к которой относят 2 основных слагаемых.

1) Цена материалов

2) Стоимость работ.

Следующий вероятный вопрос «А, всё-таки, почему так дорого?» Приведу два сравнения: 1. Тепловые нагрузки аналогичны таковым на рабочих лопатках последних ступеней компрессора авиадвигателя. 2. Механический нагрузки и рабочие давления сопоставимы с нагрузками на узел затвора крупнокалиберной гаубицы типа «Мста».

Общие принципы расчета цены в РФ одинаковы, они не зависят от изготовителя. На пресс-форму, после ее испытания, составляется паспорт, предлагается гарантия на обслуживание и ремонт, связанный с восстановлением знаков, пуансонов, системы толкания.

Качество литьевой оснастки влияет на ее срок службы, а её цена влияет на качество. Не стоит смущаться большой цены за маленькую форму. Ресурс качественного, рабочего механизма измеряется сотнями тысяч литьевых циклов. Такие пресс-формы окупают себя при производстве изделий. Готовая продукция получается с меньшим количеством брака и согласно чертежу.